Industrie und Handel

Den Dingen auf den Grund gehen

Funktionsfähige Abdichtungen erfordern eingehende Prüfung und Vorbehandlung des Untergrunds

Gemäß den Richtlinien und Arbeitsblättern

A80 und A81 der Arbeitsgemeinschaft In-

dustriebau e. V. (AGI) sowie KH-0 bis KH-6

vom Bundesverband Estrich und Beläge

e. V. (BEB) müssen Untergründe vor jeder

Oberflächenbehandlung, ob Versiegelung

und Beschichtung, eingehend geprüft

werden. Nur wenn sie sauber, trocken und

frei von Zementschleiern, Staub, Öl sowie

Fett und anderen haftungsmindernden

Verunreinigungen sind, ist die dauerhafte

Haltbarkeit der nachfolgenden Schicht ge-

sichert. Verschiedene Prüfmethoden geben

Aufschluss darüber, ob der Untergrund die-

se Kriterien erfüllt. Anschließend erfolgt

die Vorbehandlung unter Berücksichtigung

dieser Ergebnisse, des Materials sowie der

gewünschten Anwendung. Ob Abdichtung,

Beschichtung oder Versiegelung – die Prü-

fung und Vorbereitung des Untergrundes

ist die Basis für einen funktionstüchtigen

Systemaufbau.

Laut Vergabe- und Vertragsordnung für Baulei-

stungen (VOB) obliegt dem Auftragnehmer die

Pflicht, den Untergrund, unabhängig ob Neubau

oder Sanierung, auf Eignung für das Aufbrin-

gen des vorgesehenen Belages zu überprüfen.

Sollte er Bedenken haben, dass das aufzubrin-

gende System nicht auf dem Untergrund haftet

oder dass sich bei der späteren Bauausführung

Probleme aufgrund einer mangelhaften Unter-

grundbeschaffenheit ergeben könnten, muss er

dies dem Auftraggeber mitteilen.

Abdichtungen und Beschichtungen

mit Flüssigkunststoff

Für die Abdichtung und Beschichtung können

verschiedene Materialien zum Einsatz kommen,

beispielsweise Lösungen aus Flüssigkunststoff auf

Basis von Polymethylmethacrylatharz (PMMA),

Polyurethanharz (PUR) oder Epoxidharz (EP) –

letzteres ist jedoch nicht für Dachabdichtungen

zugelassen. Einige Harze sind flexibel einsetz-

bar, während sich andere wiederum nur für be-

stimmte Anwendungsgebiete eignen. Weist der

Untergrund die geforderten Eigenschaften auf,

haften die Spezialharze auf nahezu allen Ma-

terialien. Als langlebiger Schutz von Bauwer-

ken hat sich Flüssigkunststoff seit vielen Jah-

ren bewährt. Er wird sowohl zur großflächigen

Abdichtung als auch für komplizierte Bauteile

und Anschlüsse eingesetzt. Zu den wichtigsten

Schritten in der Verarbeitung zählt die Über-

prüfung und Behandlung des Untergrundes, um

eine dauerhaft funktionstüchtige Abdichtung zu

erzielen. Dabei ist immer die Empfehlung der je-

weiligen Hersteller zu beachten. Je nach Kom-

plexität des Bauvorhabens sollte ein erfahrener

Planer hinzugezogen werden. Die fachgerechte

Einweisung von Verarbeitern ist ein wichtiger

Faktor, der die Dauerhaftigkeit der gewählten

Systemlösung beeinflusst. Richtig verarbeitete

Flüssigabdichtungen mit entsprechender Unter-

grundbeurteilung und -vorbehandlung sichern

die Leistungsfähigkeit. Außerdem sind kontinu-

ierliche Pflege und Wartungen erforderlich, um

die Zuverlässigkeit sowie die Dauerhaftigkeit der

Abdichtung zu gewährleisten.

Gründliche Untersuchung bei hoher

Beanspruchung

Es gibt viele verschiedene Untergrundarten:

Bitumenbahnen auf Flachdächern, Estrich, Holz

oder Beton auf Balkonen und Terrassen sowie

Asphalt auf Parkdecks und in Parkhäusern. Um

die Bausubstanz vor eindringender Feuchtig-

keit dauerhaft zu schützen, müssen diese abge-

dichtet oder beschichtet werden, zum Beispiel

mit Systemlösungen aus Flüssigkunststoff. Oft

finden Verarbeiter einen Materialmix vor, zum

Beispiel eine Kombination von Beton auf dem

Boden und Blech an den Wandanschlüssen. In

diesem Fall gilt es zu beachten, dass die Wär-

meausdehnung bei jedem Material verschieden

ist. Bewegungen in der Konstruktion, die sich

daraus ergeben, müssen vor der Entscheidung

für eine Abdichtungslösung in die Planung mit

einbezogen werden. Nur so ist gewährleistet,

dass Bauwerksbewegungen langfristig schadlos

aufgenommen werden und somit auch der Un-

tergrund dauerhaft vor chemischen und mecha-

nischen Einflüssen sowie Feuchtigkeit geschützt

ist. Das wirkt Feuchteschäden und deren Folge-

wirkung wie Ausblühungen, Schimmel und Rost

in der Bewehrung entgegen und sichert den Er-

halt der Bausubstanz sowie den Wert der Immo-

bilie für viele Jahre.

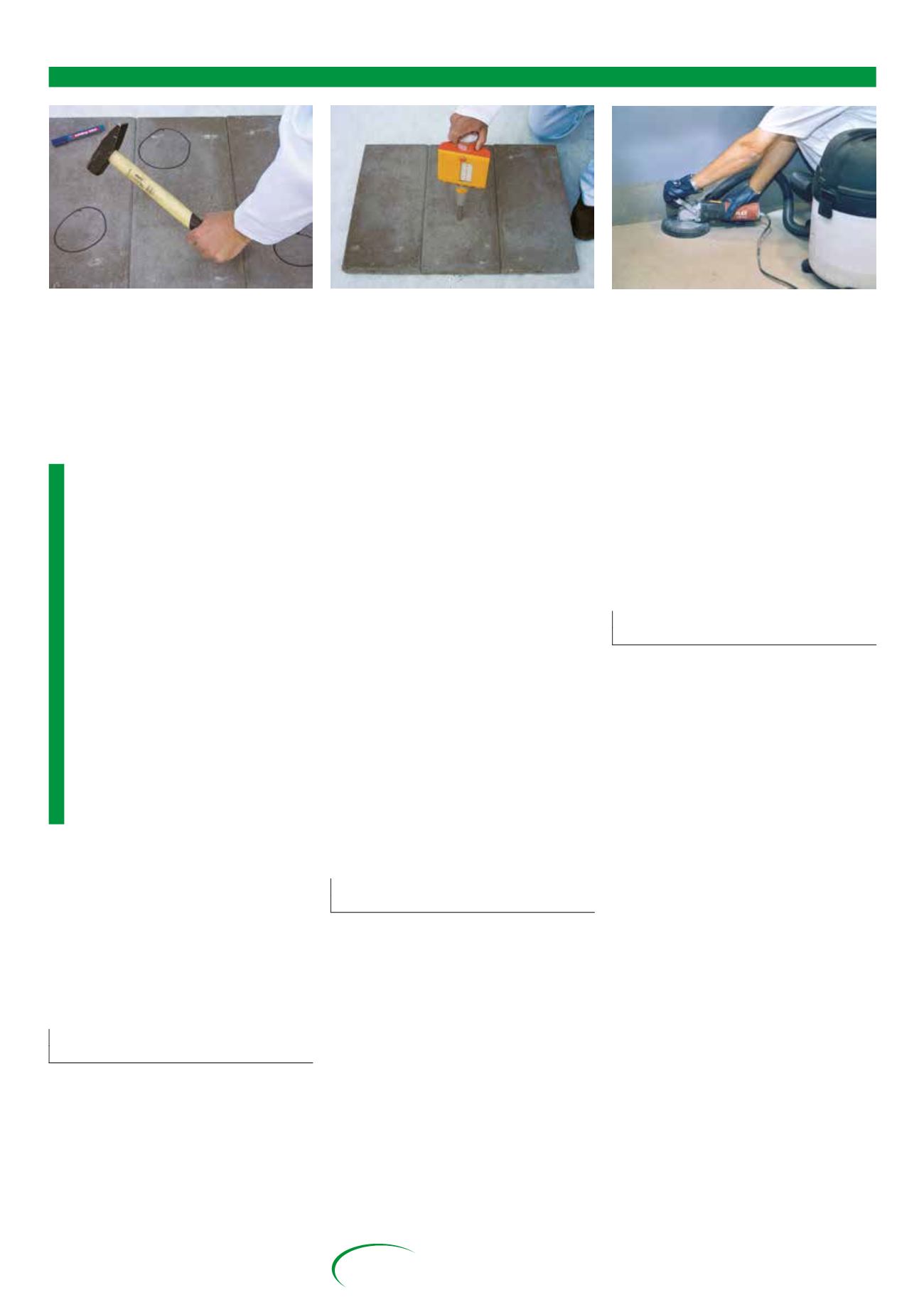

Prüfung auf Hohllagen, Feuchtigkeit,

Druck- und Haftzugfestigkeit

Um seiner Meldepflicht nachzukommen und

festzustellen, welche Eigenschaften der Unter-

grund aufweist, kann der Verarbeiter abhängig

vom Material auf verschiedene Prüfmethoden

zurückgreifen. Handelt es sich um Beton, sollte

dieser z. B. mit einem Hammer auf Hohllagen

untersucht werden. So lässt sich ermitteln, an

welchen Stellen der Untergrund fehlerhaft ist

und vor der Oberflächenbehandlung ausgebessert

werden muss. Ein sanftes Messverfahren ist die

Überprüfung des Untergrunds mit einem Elek-

tronik-Feuchtemesser, das auf Basis einer Wider-

standmessung mit Elektroden funktioniert. Bei

der chemischen Überprüfung mittels CM-Methode

wird eine Untergrundprobe entnommen und auf

ihren Feuchtegehalt getestet. Hierbei handelt es

sich um ein präzises Messverfahren. Neben ei-

ner sehr geringen Restfeuchte muss der Boden

eine ausreichende Festigkeit aufweisen, da die

nachfolgenden Schichten aufgrund ihrer geringen

Schichtdicke keine lastverteilende Funktion er-

füllen. Für Industrieböden beispielsweise soll die

Druckfestigkeit mindestens 25N/mm

2

betragen.

Ob dies gegeben ist, kann der Verarbeiter mittels

Schmidt-Hammer erkennen und protokollieren. Je

höher die Druckfestigkeit des vorhandenen Fun-

daments ist, desto besser haftet die Abdichtung

bzw. Beschichtung. Ein weiteres Kriterium für

die Beurteilung der Beschichtungstauglichkeit

ist die Überprüfung des Untergrundes auf seine

Haftzugfestigkeit. Damit eine optimale Haftung

der nachfolgenden Schichten erreicht wird, soll

diese bei Betonuntergründen mindestens 1,5N/

mm

2

betragen. Darüber hinaus sind die Eben-

Fotos: Triflex

Betonoberflächen können mit einem Hammer auf

Hohllagen untersucht werden. So lässt sich ermitteln,

an welchen Stellen der Untergrund fehlerhaft ist.

Vor der Abdichtung oder Beschichtung müssen Unter-

gründe auf ihre Haftzugfestigkeit untersucht werden,

um eine optimale Haftung der nachfolgenden Schich-

ten zu gewährleisten.

Zur Beseitigung geringer Verschmutzungen auf der

Oberfläche reicht das Anschleifen mit einem Diamant-

Schleiftopf aus.

Schützen & Erhalten · Dezember 2016 · Seite 42